Wirtschaftsnachrichten aus der Mitte Deutschlands

Gastbeitrag von Prof. Dr.-Ing. Christian Döbel: KI-Prädiktionsmodell für Feldausfallrisiken

Vorhersagen können, wann ein Ausfall drohtIm Rahmen eines Produktions- und Bedatungsprozesses von...

16. Erfurter Technologiedialog oder „Warum KI die neue Elektrizität ist“

16. Erfurter Technologiedialog oder „Warum KI die neue Elektrizität ist“ Am 8. April 2024 stand...

Thüringer Wirtschaft: „Krisen sind das neue Normal“

Im Jahr 2023 blieb die Situation der Thüringer Wirtschaft schwierig, wobei es den Unternehmen gelang, sich zunehmend daran zu gewöhnen.

Marelli-Schließung trifft die gesamte Region

Das Marelli Scheinwerferwerk in Brotterode wurde im März 2024 endgültig geschlossen. Schwere Zeiten folgen für die gesamte Wirtschaftsregion.

Nachhaltigkeitsabkommen Thüringen feiert seinen 20. Geburtstag

Am 23. März 2024 feierte das Thüringer Nachhaltigkeitsabkommen mit Gästen und Mitgliedern sein 20-jähriges Jubiläum mit einer Pflanzaktion.

Lkw-Maut-Urteil: Die Fakten hinter der Schlagzeile

Das Verwaltungsgericht Köln entschied, dass Lkw-Maut für den Zeitraum vom 1. Januar 2026 bis 27. Oktober 2020 falsch berechnet wurde.

Jahresempfang des BVMW: Fußballmotive und politischer Schlagabtausch

Fußballmotive und politischer SchlagabtauschDie Thüringer Vertretung des Bundesverbands...

Thüringen will 500 Kilometer langes Wasserstoff-Netz bauen

Thüringen will 500 Kilometer langes Wasserstoff-Netz bauenDr. Dirk Flandrich (GASCADE), Thüringer...

Weiterbildungsstipendien für ehemalige Azubis

Weiterbildungsstipendien für ehemalige Azubis30 Stipendiaten erhielten am 5. März 2024 ihre...

Batix und Jakusch – Fertigung: Smart und mit Ertrag

Batix Software GmbH und Drehtechnik Jakusch GmbHFertigung: Smart und mit ErtragDie Beachtung von...

Der Wartburgkreis: Thüringens wirtschaftlicher Motor

Der WartburgkreisThüringens wirtschaftlicher MotorThüringen hat in den letzten drei Jahrzehnten...

Familienunternehmen seit 1899 – 125 Jahre LINDIG-Geschichte

Von den Anfängen als Hufschmiede entwickelte sich die LINDIG Fördertechnik zu einem modernen Intralogistikspezialisten mit Innovationsgeist.

Orizon: Erfurt – eine Stadtverwaltung geht neue Wege

Orizon Projekt GmbHErfurt – eine Stadtverwaltung geht neue WegeLeicht zu überzeugen war sie nicht,...

FBGS Technologies GmbH: Neuer „Lichtturm“ in Jena

FBGS Technologies GmbH Neuer „Lichtturm“ in Jena Gegenseitiges Vertrauen und starke...

ifm electronic gmbh: Langjährige Erfahrungen für komplexe Lösungen

ifm electronic gmbhLangjährige Erfahrungen für komplexe LösungenDie Digitalisierung im...

Veranstaltungsübersicht

Der WIRTSCHAFTSSPIEGEL hält Sie über aktuelle Veranstaltungen und Events auf dem Laufenden.

Jahresempfang des BVMW: Fußballmotive und politischer Schlagabtausch

Fußballmotive und politischer SchlagabtauschDie Thüringer Vertretung des Bundesverbands...

Weiterbildungsstipendien für ehemalige Azubis

Weiterbildungsstipendien für ehemalige Azubis30 Stipendiaten erhielten am 5. März 2024 ihre...

Investor Days Thüringen 2024: Ticket-Registrierung ab sofort möglich

Ticket-Registrierung für die Investor Days Thüringen 2024 ab sofort möglichDie Investor Days...

Neuartiges System sichert automatisiert die Trinkwasserqualität

Neuartiges System sichert automatisiert die Qualität von Trinkwasser TU IlmenauDie Technische...

Neue Methoden gegen Kohlenstoffdioxid-Ausstoß

Kohlendioxid zurückgewinnen und nutzen Forschungsgruppe aus Jena entwickelt neue Methoden gegen...

TITV Greiz: Forschung an Hightech-Textilien vorgestellt

Forschung an Hightech-Textilien vorgestellt Tag der offenen Tür im TITV GreizWenn es um...

Thüringen will 500 Kilometer langes Wasserstoff-Netz bauen

Thüringen will 500 Kilometer langes Wasserstoff-Netz bauenDr. Dirk Flandrich (GASCADE), Thüringer...

Thüringens Umwelt- und Energieminister Bernhard Stengele im Interview

„Wir können nicht schneller sein, als die Leute bereit sind mitzugehen“ Thüringens Umwelt- und...

GREAT H2: Forschungsprojekt zeigt, wie Wasserstoff Erdgas ersetzen kann

GREAT H2: Forschungsprojekt zeigt, wie Wasserstoff Erdgas ersetzen kannDas angewandte...

Gastbeitrag von Prof. Dr.-Ing. Christian Döbel: KI-Prädiktionsmodell für Feldausfallrisiken

Vorhersagen können, wann ein Ausfall drohtIm Rahmen eines Produktions- und Bedatungsprozesses von...

16. Erfurter Technologiedialog oder „Warum KI die neue Elektrizität ist“

16. Erfurter Technologiedialog oder „Warum KI die neue Elektrizität ist“ Am 8. April 2024 stand...

Thüringer Wirtschaft: „Krisen sind das neue Normal“

Im Jahr 2023 blieb die Situation der Thüringer Wirtschaft schwierig, wobei es den Unternehmen gelang, sich zunehmend daran zu gewöhnen.

Automobilmesse Erfurt: Mitteldeutschlands größte Messe für Mobilität, Automobil und Tuning startet

Mitteldeutschlands größte Messe für Mobilität, Automobil und Tuning startetDie Automobilmesse...

ThIMo: Forschungsoffensive Digitale Mobilität erhält Fördermittel

Forschungsoffensive Digitale Mobilität erhält FördermittelDas Thüringer Innovationszentrum...

Desay SV setzt Spatenstich für hochmoderne 3D-Antennenmesskammer

Spatenstich für hochmoderne 3D-Antennenmesskammer Beim ersten Spatenstich v.l.: Thomas Brückner,...

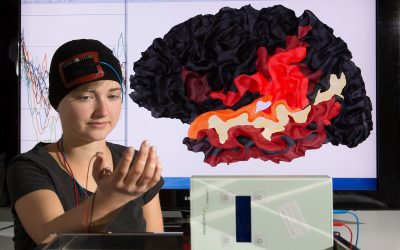

TU Ilmenau: Reha per Telemedizin für Schlaganfall-Patienten

Reha per Telemedizin für Schlaganfall-Patienten TU Ilmenau führt internationales...

UV-Labor für zukunftsweisende Desinfektionslösungen eröffnet

UV-Labor für zukunftsweisende Desinfektionslösungen eröffnetDie Forschergruppe "Smarte UV-Systeme"...

Hochmoderne Forschung und Lehre dank 5G-Netz

Hochmoderne Forschung und Lehre dank 5G-NetzDie Technische Universität Ilmenau plant die...